Het verkrijgen van suiker uit suikerbieten in de fabriek en thuis. Verdrijven veelvoorkomende misverstanden. Veel mensen denken dat rietsuiker één ding is, en bietsuiker is een andere.

Er is feitelijk geen verschil tussen suikerriet en bietsuiker. Geraffineerde geraffineerde suiker is gewone sucrose, ongeacht de oorsprong ervan.

Dit artikel beschrijft in detail hoe suiker wordt gemaakt in fabrieken, hoeveel het wordt verkregen uit 1 ton bieten en hoe een natuurlijk product thuis te maken.

Welke variëteiten van wortelgroenten zijn een zoet product?

Bieten zijn al lang bekend bij mensen - de eerste vermeldingen van deze groentecultuur gaan terug tot het tweede millennium voor Christus. Sindsdien hebben fokkers veel van zijn variëteiten tentoongesteld. Er zijn bijvoorbeeld groene vormen, bijvoorbeeld snijbiet, de meeste zijn knolgewassen.

Moderne variëteiten en hybriden van suikerbieten bevatten tot 18% suiker. De beste van hen - Crystal, Manege, Nesvizhsky, enz. Hoe precies suiker wordt gewonnen uit hen - zullen we verder vertellen.

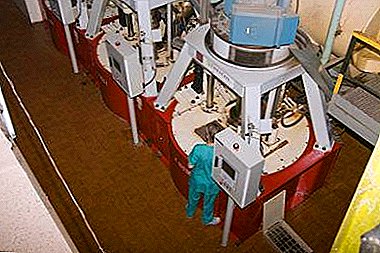

Technologie en apparatuur in de suikerfabriek

Laten we kort beschrijven hoe, op basis van de worteloogst, suiker wordt geproduceerd in speciale planten (lees hier hoe suikerbiet wordt gebruikt en wat er wordt geproduceerd tijdens de verwerking, hier). De productie in de fabriek vindt plaats in verschillende technologische stadia.

- Voorbereidende fase (reinigings- en waslijn). In bieten, rechtstreeks uit het veld of uit het pakhuis gebracht, kunnen stenen, fragmenten, stukjes metaal worden gevangen. Dit is gevaarlijk voor apparatuur. Beets kan gewoon vies zijn.

Om het verlies van suiker tijdens het wassen te voorkomen, wordt de watertemperatuur geregeld - deze mag niet meer dan 18 graden zijn. Na het wassen worden de bieten gespoeld met gechloreerd water in een hoeveelheid van 10-15 kg bleekmiddel per 100 ton bieten. Vervolgens worden de bieten op de transportband geserveerd. Daar wordt het geblazen met een sterke straal lucht. Dit verwijdert het resterende water en de vastzittende lichte onzuiverheden.

Om het verlies van suiker tijdens het wassen te voorkomen, wordt de watertemperatuur geregeld - deze mag niet meer dan 18 graden zijn. Na het wassen worden de bieten gespoeld met gechloreerd water in een hoeveelheid van 10-15 kg bleekmiddel per 100 ton bieten. Vervolgens worden de bieten op de transportband geserveerd. Daar wordt het geblazen met een sterke straal lucht. Dit verwijdert het resterende water en de vastzittende lichte onzuiverheden.uitrusting:

- hydrotransporters (gelijktijdig met het vijlen van de bieten wordt het van vuil gewassen);

- zandvangers, stenen vallen, bot-traps;

- water vallen;

- wasmachines.

- vergruizing. Hoe doen ze het? Bereide suikerbieten worden gewogen en aan de opslagbak toegevoerd. Vanaf hier komt het onder zijn eigen gewicht voor het malen naar centrifugaal-, trommel- of schijfbietensnijders. De breedte van de resulterende chips ligt in het bereik van 4-6 en de dikte - 1,2 - 1,5 millimeter.

uitrusting:

- transportband met magnetische scheider;

- bieten snijder;

- schalen;

- verspreiding. Op diffusie-installaties vindt het hoofdproces plaats - uitloging van suiker uit het bodemmateriaal. Chips worden behandeld met heet water en brengen suiker en andere oplosbare stoffen in de oplossing. Dit proces vindt plaats bij een temperatuur van ongeveer 70-80 graden in een zwak zure omgeving.

Het medium dat rijk is aan suikers is een vruchtbaar medium voor de ontwikkeling van micro-organismen. Dit leidt tot schade aan het product en tot meer gevaarlijke gevolgen - bijvoorbeeld mogelijke explosies. Daarom wordt tijdens het diffusieproces formaline-oplossing periodiek aan het apparaat toegevoegd.

De eindconcentratie van zijn lage - 0,02% van de totale massa van het product, maar voldoende om de actieve microflora te onderdrukken. Het product dat in dit stadium wordt verkregen, is diffusiesap. Het is een troebele vloeistof die snel donker wordt in de lucht. Het bevat een grote hoeveelheid pulp.

De pulp wordt gescheiden op de kopmassa's. Het tweede product is bietenpulp. Het wordt geperst en ofwel direct naar veevoer gestuurd of gedroogd.

uitrusting:

uitrusting:- diffusie-installatie (schroef of roterend);

- pulp droger

- Zuivering van diffusiesap. Sap, dat wordt verkregen na diffusie, is een complex mengsel van een verscheidenheid aan oplosbare organische stoffen van de meest uiteenlopende aard. Om het sap uit deze onzuiverheden te verwijderen, wordt het ontlastingsproces uitgevoerd.

Het proces met deze niet-passende naam wordt in twee fasen uitgevoerd. Het komt erop aan het sap te verwerken met limoen (limoenmelk). De reactie van de oplossing bereikt in dit geval pH-waarden van 12,2 - 12,4, dat wil zeggen dat de oplossing alkalisch wordt.

Tegelijkertijd worden organische zuren geneutraliseerd, eiwitten precipiteren. Andere ongewenste onzuiverheden reageren ook. De reactieproducten precipiteren onmiddellijk of worden in de volgende stap verwijderd - de verzadigingsfase. De term "carbonatatie" verwijst naar het bekende proces van "carbonatatie", dat wil zeggen, de verzadiging van de oplossing met koolstofdioxide. Dit vormt een fijne suspensie van calciumcarbonaat (conventioneel krijt), dat kleurverontreinigingen absorbeert.

Vervolgens wordt de oplossing gefilterd en opnieuw verzadigd. Voordien wordt, indien nodig, soms herhaalde ontlasting uitgevoerd. Vervolgens wordt de resulterende heldere, maar nog steeds gekleurde oplossing behandeld met zwaveldioxide (zwaveldioxide). Dit proces wordt sulfitisatie genoemd. Dit vermindert de alkalische reactie van de oplossing en de verkleuring ervan vindt plaats. De siroopviscositeit neemt ook af.

uitrusting:

- defecatie-apparaat;

- filter met verwarmingsapparaat;

- carbonisator;

- sulfitator;

- zuiveraar.

- Verdikking en kristallisatie. Het sap verkregen na sulfidering is een gebruikelijke onverzadigde sucrose-oplossing. Als je de oplossing verdikt tot een verzadigde toestand, dan komt erin, zoals bekend is uit de cursus natuurkunde van de school, het kristallisatieproces van start.

De resulterende kristallen zullen neerslaan. Dit is wat er gebeurt in vacuümmachines. Daar begint de oplossing, eerder verdampt tot een toestand die bijna verzadigd is, te koken onder verminderde druk, en dikt tot een oververzadigde toestand. Het proces van massakristallisatie begint.

De neergeslagen suikerkristallen worden gescheiden in centrifuges en uitgevoerd door verschillende stadia van eindverwerking. Daar worden ze opgehelderd en omgezet in bekende, bekende, kristalsuiker.uitrusting:

vacuüm apparaten;

vacuüm apparaten;- centrifuge;

- verdampereenheden met een hub.

De opbrengst aan suiker van 1 ton wortelgroente na verwerking is ongeveer 100-150 kg. De spreiding van indicatoren hangt niet in de laatste plaats af van de agrotechnologie van de suikerbietenteelt en de weersomstandigheden in het lopende jaar (meer over waar de bieten groeien, welk soort klimaat en de bodem "likes", lees hier).

Fabrieksmeting van productie-efficiëntie is de coëfficiënt van extractie van suiker. Het toont de verhouding van de massa van sucrose in het eindproduct (kristalsuiker) tot de massa van sucrose in de grondstof. Meestal is het ongeveer 80%.

Hoe het product thuis te krijgen?

Laten we meteen zeggen dat het onwaarschijnlijk is dat de gebruikelijke geraffineerde suiker thuis wordt gekookt. Maar suikerstroop is eenvoudig te bereiden. Het wordt een echt natuurlijk product, met de hand gemaakt. Apparatuur hiervoor past het meest ongecompliceerd.

Zal verplicht zijn:

- elke hoeveelheid suikerbiet;

- enamelware (pannen, potten);

- vleesmolen, mes, houten spatel;

- gaas of ander filterdoek.

Hoe zelfgemaakte suiker te maken:

- Bieten om te sorteren, schoon te maken van de wortels en verwende gebieden. Schil de huid niet!

- Spoel.

- Breng in het algemeen een pot kokend water aan en laat een uur koken.

- Laat het water weglopen. Laat iets afkoelen en verwijder schillen van warme bieten.

- Vermaal met een vleesmolen of een mes, wat de voorkeur heeft. Geknipte platen mogen niet dikker zijn dan 1 mm.

- Plaats de gemalen bieten in een canvas tas en leg ze onder een pers. Plaats een bekken voor het laten lopen van sap. Als de pers niet werkt, kunt u het sap persen en met de hand, de zak draaien, net als wanneer u kleding aandrukt.

- Giet na het eerste persen heet water (geen kokend water) in een volume dat ongeveer gelijk is aan de helft van het volume van de bieten, laat het staan. Gooi de bieten op een zeef, laat de vloeistof in een kom stromen met het sap erop geperst. Dikke re-squeeze daar.

- Het resulterende sap wordt verwarmd tot 70-80 graden en gefilterd door dubbel gaas.

- Het gefilterde sap verdampt op het fornuis tot de gewenste dikte. In dit geval is het raadzaam om de borden breed en vlak, geëmailleerd of ingeblikt te gebruiken.

- Goed bereide siroop heeft de consistentie van vloeibare honing. Het wordt opgeslagen, net als honing, voor een zeer lange tijd.

De siroop verkregen tijdens de verdamping moet constant worden geroerd met een houten spatel - deze brandt gemakkelijk.

Ongeveer 1 kg siroop wordt geproduceerd uit 5 kilogram suikerbietof, in termen van, 600 gram zuivere suiker.

Stevige suiker krijgen

Siroop moet voorzichtig worden ingekookt als suiker wordt ingedampt om zelfgemaakte lollies te maken. Gekookte siroop gegoten in vlakke metalen vormen. Op een koude plaats zetten. Daar koelt de siroop snel af en kristalliseert. Dan blijft het alleen nog om uit de vorm te verwijderen en in stukken van de gewenste grootte te splitsen.

Om het verlies van suiker tijdens het wassen te voorkomen, wordt de watertemperatuur geregeld - deze mag niet meer dan 18 graden zijn. Na het wassen worden de bieten gespoeld met gechloreerd water in een hoeveelheid van 10-15 kg bleekmiddel per 100 ton bieten. Vervolgens worden de bieten op de transportband geserveerd. Daar wordt het geblazen met een sterke straal lucht. Dit verwijdert het resterende water en de vastzittende lichte onzuiverheden.

Om het verlies van suiker tijdens het wassen te voorkomen, wordt de watertemperatuur geregeld - deze mag niet meer dan 18 graden zijn. Na het wassen worden de bieten gespoeld met gechloreerd water in een hoeveelheid van 10-15 kg bleekmiddel per 100 ton bieten. Vervolgens worden de bieten op de transportband geserveerd. Daar wordt het geblazen met een sterke straal lucht. Dit verwijdert het resterende water en de vastzittende lichte onzuiverheden. uitrusting:

uitrusting: vacuüm apparaten;

vacuüm apparaten;